- Horizontales Klassifizierungsdesign, besser geeignet für die Produktion ultrafeiner Pulver, Leistung vergleichbar mit der deutschen ZPS-Luftklassierungsmühle.

- Die einzigartige Schleifstruktur und das klassifizierende Strukturdesign sorgen für den einzigartigen Schleifeffekt.

- Spezielles Strömungsfelddesign, um die Ansammlung einiger Materialien mit schlechter Fließfähigkeit zu vermeiden.

- Das klassierende Scheitelschneiden ist präziser und die Partikelgrößenverteilung des Produkts ist enger.

- Leicht zu reinigen, geeignet für Produktionsanforderungen mit häufigem Materialwechsel.

Betrieb

Die Luftklassiermühle benötigt Luft oder Gas für die Förderung, Zerkleinerung und Luftklassierung des verarbeiteten Produkts. Über den Hauptlufteinlass und den Produkteinlass wird Luft oder Gas in die Windsichtmühle eingeleitet. Je nach Anwendung können bis zu 30% des gesamten Luftvolumens am Produkteinlass zugeführt werden. Das Aufgabematerial wird pneumatisch unter Vakuum oder mechanisch durch eine Schnecke zusammen mit der Prozessluft in den Zufuhreinlass der Mühle gefördert. Idealerweise erfolgt die Materialzufuhr mit konstanter Geschwindigkeit über ein volumetrisches oder gravimetrisches Zuführgerät.

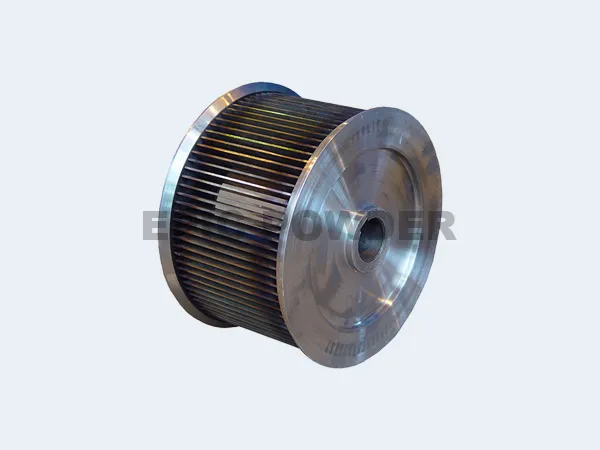

Nach dem Passieren des Zufuhreinlasses gelangt das Material in die Mahlzone. An diesem Punkt kommt das Material mit der Oberfläche der rotierenden Hämmer in Kontakt, wo es zum Aufprall kommt und das Material in kleinere Partikel zerbricht. Rund um den Umfang der Mahlkammer befindet sich eine „Mehrfachabweiserauskleidung“. Diese Komponente trägt dazu bei, die Umfangsgeschwindigkeit des Produkts zu verlangsamen und es zurück in den Hammerweg abzulenken, um eine effizientere Schlagwirkung und Größenreduzierung zu erreichen.

Das Produkt wird dann durch den Luftstrom nach oben durch eine Ummantelungs- und Leitblechanordnung gefördert, die die Richtung des Produkt-Luft-Gemisches ändert und es gleichzeitig in die Klassifizierungszone leitet. Die Ummantelungs- und Prallblechanordnung sorgt außerdem für eine Trennung des Mühleninnenbereichs in zwei Zonen; eine Mahlzone und eine Klassierzone.

Sobald das Produkt in die Klassierungszone gelangt, werden die Partikel dem rotierenden Klassierrad vorgelegt, wo die Partikel je nach Größe und Dichte entweder den Klassierer passieren oder übergroße Partikel aussortiert werden und zur weiteren Größenreduzierung in die Mahlzone zurückfließen. Das verarbeitete Produkt-Luft-Gemisch tritt dann durch den Mühlenauslass aus.

Es gibt zwei Hauptparameter, die zur Steuerung und Änderung des Partikelschnittpunkts oder der maximalen Partikelgröße verwendet werden; Luftmenge durch die Mühle und Drehzahl des Klassierers. Der Luftstrom durch die Mühle erzeugt eine Widerstandskraft, um die Partikel zum Klassierer zu befördern, und die Rotationsgeschwindigkeit des Klassierers erzeugt eine Zentrifugalkraft, die die Partikel vom Klassierer wegschleudert. Wenn diese beiden Kräfte für eine bestimmte Partikelmasse ausgeglichen werden, ist die Wahrscheinlichkeit, dass das Partikel an der Vorderseite des Klassierrads angenommen oder zurückgewiesen wird, gleich groß. Basierend auf der Variation dieser Gegenkräfte, entweder durch eine Änderung des Luftvolumens oder eine Änderung der Klassierergeschwindigkeit, kann der Schnittpunkt der oberen Partikelgröße gesteuert werden.

Parameter

| Modell | 300 | 400 | 500 | 600 | 700 | 1000 | 1250 | 1500 |

|---|---|---|---|---|---|---|---|---|

| Motorleistung (kw) | 7.5 | 22 | 30 | 37 | 45 | 75-90 | 132-160 | 200-250 |

| Drehzahl (U/min) | 7500 | 4800 | 4200 | 3500 | 3000 | 2100 | 1800 | 1500 |

| Motorleistung (kw) | 3 | 5.5 | 7.5 | 15 | 15 | 22 | 30 | 45 |

| Drehzahl (U/min max.) | 8500 | 6000 | 4650 | 4000 | 3300 | 2400 | 1900 | 1500 |

| Feinheit (μm) | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 |

| Kapazität (kg/h) | 2-100 | 10-1000 | 15-1500 | 20-2000 | 18-1800 | 45-4500 | 75-7500 | 100-10000 |