El sistema Air Classifying Mill está disponible en una amplia gama de tamaños, materiales de construcción, acabados, diseños de presión y vacío, configuraciones de sistema y esquemas de control.

Debido al requisito de relación aire/material del molino clasificador de aire, los materiales sensibles al calor se pueden manipular sin degradación del producto. Al fresar materiales higroscópicos, se puede usar aire de entrada acondicionado para reducir la humedad en el sistema. En aplicaciones de secado a alta temperatura, la carcasa del rodamiento se puede aislar y purgar con aire para proteger los rodamientos. El molino también puede operar con aire frío para materiales sensibles al calor para evitar la acumulación y para una molienda más eficiente.

Si su aplicación requiere un cambio frecuente de productos con limpieza intermedia, es posible que desee considerar nuestro diseño de molino clasificador de aire. Este molino incorpora varias características únicas que permiten desmontarlo y limpiarlo rápida y fácilmente.

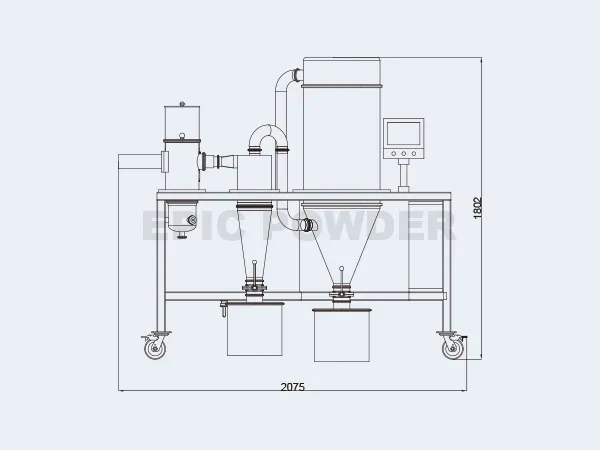

Estructura combinada tres en uno, molino de chorro integrado, clasificador de aire y molinos de impacto.

- El equipo tiene una estructura compacta, una operación y conversión convenientes y un espacio de instalación pequeño.

- Las partes clave pueden estar hechas de estructura totalmente cerámica, cero contaminación por metales.

- El proceso de molienda se puede proteger con atmósfera inerte, que tiene un alto factor de seguridad.

- Especialmente adecuado para la investigación, el desarrollo y la prueba de nuevos productos en institutos de investigación científica, laboratorios universitarios, institutos de investigación de fábrica y laboratorios de fábrica.

Operación

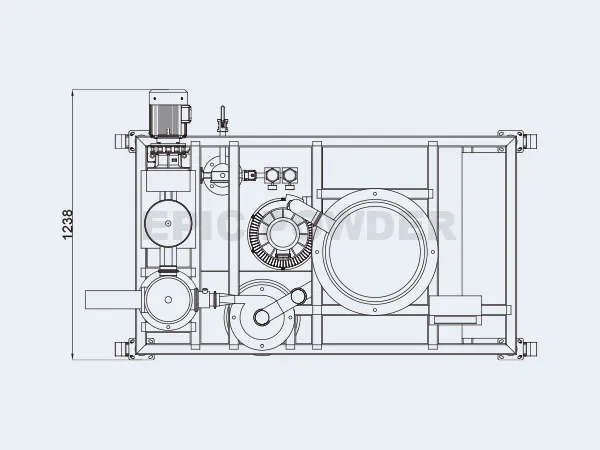

El Molino Clasificador de Aire requiere aire o gas para el transporte, reducción de tamaño y clasificación de aire del producto que se procesa. El aire o el gas se introducen en el molino clasificador de aire a través de la entrada de aire principal y la entrada del producto. Se puede introducir hasta 30% del volumen total de aire en la entrada del producto, según la aplicación. El material de alimentación se transporta neumáticamente al vacío o mecánicamente mediante un sinfín, a la entrada de alimentación del molino junto con el aire de proceso. Idealmente, el material se alimenta a una velocidad constante a través de un dispositivo de alimentación volumétrico o gravimétrico.

Después de pasar por la entrada de alimentación, el material ingresa a la zona de molienda. En este punto, el material entra en contacto con la cara de los martillos giratorios, donde tiene lugar el impacto y el material se fractura en partículas más pequeñas. Situado alrededor del perímetro de la cámara de molienda hay un "revestimiento deflector múltiple". Este componente ayuda a reducir la velocidad periférica del producto y lo desvía hacia la trayectoria del martillo para reducir el tamaño y el impacto de manera más eficiente.

Luego, el producto es transportado hacia arriba por la corriente de aire a través de un conjunto de cubierta y deflector que cambia la dirección de la mezcla de producto/aire mientras lo dirige a la zona de clasificación. El conjunto de cubierta y deflector también proporciona una separación del área interna del molino en dos zonas; una zona de trituración y una zona de clasificación.

Una vez que el producto ingresa a la zona de clasificación, las partículas se presentan a la rueda clasificadora giratoria, donde según el tamaño y la densidad, las partículas pasan a través del clasificador o las partículas de gran tamaño se rechazan y regresan a la zona de trituración para una reducción de tamaño adicional. La mezcla de aire/producto procesado sale luego a través de la salida del molino.

Hay dos parámetros principales que se utilizan para controlar y cambiar el punto de corte de partículas o el tamaño máximo de partículas; volumen de aire a través del molino y velocidad de rotación del clasificador. El flujo de aire a través del molino genera una fuerza de arrastre para transportar las partículas al clasificador y la velocidad de rotación del clasificador genera una fuerza centrífuga que expulsa las partículas del clasificador. Cuando estas dos fuerzas se igualan para una masa de partícula dada, esa partícula tiene la misma probabilidad de ser aceptada o rechazada en la cara de la rueda clasificadora. Basándose en la variación de estas fuerzas opuestas, ya sea a través de un cambio en el volumen de aire o un cambio en la velocidad del clasificador, se puede controlar el punto de corte del tamaño superior de las partículas.