एयर क्लासीफाइंग मिल प्रणाली आकार, निर्माण की सामग्री, फिनिश, दबाव और वैक्यूम डिजाइन, सिस्टम कॉन्फ़िगरेशन और नियंत्रण योजनाओं की एक विस्तृत श्रृंखला में उपलब्ध है।

एयर क्लासीफाइंग मिल की वायु से सामग्री अनुपात की आवश्यकता के कारण, गर्मी संवेदनशील सामग्रियों को उत्पाद के क्षरण के बिना संभाला जा सकता है। हाइग्रोस्कोपिक सामग्रियों की मिलिंग करते समय, सिस्टम में नमी को कम करने के लिए वातानुकूलित इनलेट हवा का उपयोग किया जा सकता है। उच्च तापमान सुखाने वाले अनुप्रयोगों में, बीयरिंगों की सुरक्षा के लिए बेयरिंग हाउसिंग को इंसुलेट किया जा सकता है और हवा को शुद्ध किया जा सकता है। गर्मी के प्रति संवेदनशील सामग्रियों को जमने से रोकने और अधिक कुशल पीसने के लिए मिल ठंडी हवा से भी काम कर सकती है।

यदि आपके एप्लिकेशन को बीच-बीच में सफाई के साथ बार-बार उत्पाद बदलने की आवश्यकता होती है, तो आप हमारे एयर क्लासीफाइंग मिल डिज़ाइन पर विचार करना चाह सकते हैं। इस मिल में कई अनूठी विशेषताएं शामिल हैं जो इसे जल्दी और आसानी से अलग करने और साफ करने की अनुमति देती हैं।

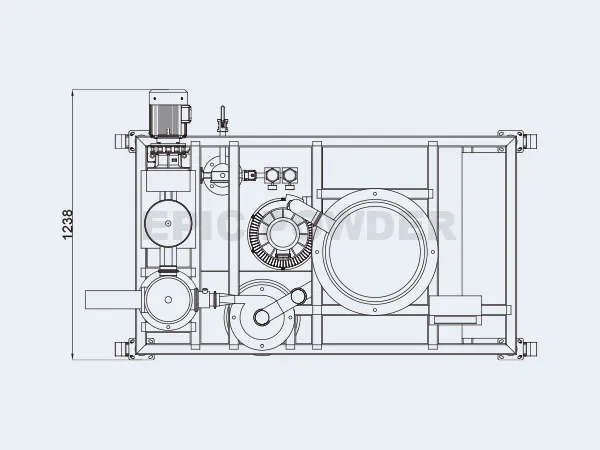

थ्री-इन-वन संयुक्त संरचना, जेटमिल, एयर क्लासिफायर और इम्पैक्ट मिल्स को एकीकृत करती है।

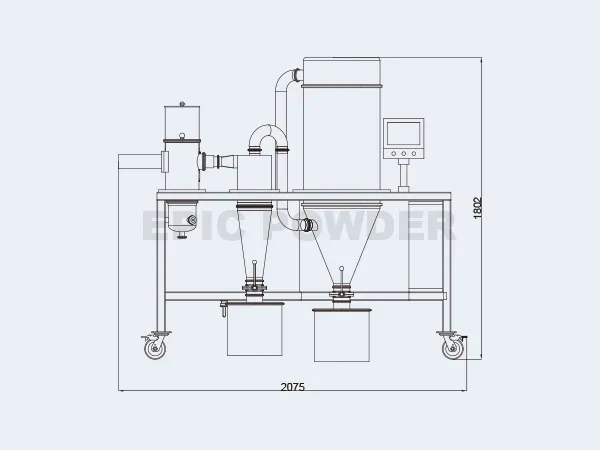

- उपकरण में कॉम्पैक्ट संरचना, सुविधाजनक संचालन और रूपांतरण और छोटी स्थापना स्थान है।

- मुख्य भागों को पूर्ण-सिरेमिक संरचना, शून्य धातु प्रदूषण से बनाया जा सकता है।

- पीसने की प्रक्रिया को निष्क्रिय वातावरण द्वारा संरक्षित किया जा सकता है, जिसमें उच्च सुरक्षा कारक होता है।

- वैज्ञानिक अनुसंधान संस्थानों, कॉलेज प्रयोगशालाओं, फैक्ट्री अनुसंधान संस्थानों और फैक्ट्री प्रयोगशालाओं में नए उत्पादों के अनुसंधान और विकास और परीक्षण के लिए विशेष रूप से उपयुक्त।

कार्यवाही

एयर क्लासीफाइंग मिल को संसाधित किए जा रहे उत्पाद के संप्रेषण, आकार में कमी और वायु वर्गीकरण के लिए हवा या गैस की आवश्यकता होती है। वायु या गैस को मुख्य एयर इनलेट और उत्पाद इनलेट के माध्यम से एयर क्लासीफाइंग मिल में पेश किया जाता है। अनुप्रयोग के आधार पर कुल वायु मात्रा का 30% तक उत्पाद इनलेट में डाला जा सकता है। फ़ीड सामग्री को वैक्यूम के तहत वायवीय रूप से या बरमा द्वारा यांत्रिक रूप से प्रक्रिया वायु के साथ मिल के फ़ीड इनलेट में पहुंचाया जाता है। आदर्श रूप से, सामग्री को वॉल्यूमेट्रिक या ग्रेविमेट्रिक फीडिंग डिवाइस के माध्यम से स्थिर दर पर खिलाया जाता है।

फ़ीड इनलेट से गुजरने के बाद, सामग्री पीसने वाले क्षेत्र में प्रवेश करती है। इस बिंदु पर, सामग्री घूमने वाले हथौड़ों के संपर्क में आती है, जहां प्रभाव होता है और सामग्री छोटे कणों में टूट जाती है। पीसने वाले कक्ष की परिधि के चारों ओर एक "मल्टीपल डिफ्लेक्टर लाइनर" स्थित है। यह घटक उत्पाद के परिधीय वेग को धीमा करने और अधिक कुशल प्रभाव और आकार में कमी के लिए इसे वापस हथौड़ा पथ में विक्षेपित करने में सहायता करता है।

फिर उत्पाद को कफन और बाफ़ल असेंबली के माध्यम से वायु धारा द्वारा ऊपर की ओर ले जाया जाता है जो उत्पाद/वायु मिश्रण को वर्गीकरण क्षेत्र में निर्देशित करते हुए उसकी दिशा बदल देता है। कफ़न और बाफ़ल असेंबली मिल के आंतरिक क्षेत्र को दो क्षेत्रों में अलग करने की सुविधा भी प्रदान करती है; एक पीसने वाला क्षेत्र और एक वर्गीकरण क्षेत्र।

एक बार जब उत्पाद वर्गीकरण क्षेत्र में प्रवेश कर जाता है, तो कणों को घूमने वाले क्लासिफायर व्हील पर प्रस्तुत किया जाता है, जहां आकार और घनत्व के आधार पर, कण या तो क्लासिफायर से गुजरते हैं या बड़े आकार के कणों को खारिज कर दिया जाता है और अतिरिक्त आकार में कमी के लिए वापस पीसने वाले क्षेत्र में प्रवाहित किया जाता है। संसाधित उत्पाद/वायु मिश्रण फिर मिल आउटलेट के माध्यम से बाहर निकल जाता है।

दो मुख्य पैरामीटर हैं जिनका उपयोग कण कट बिंदु या अधिकतम कण आकार को नियंत्रित करने और बदलने के लिए किया जाता है; मिल के माध्यम से हवा की मात्रा और क्लासिफायरियर की घूर्णी गति। मिल के माध्यम से हवा का प्रवाह कणों को क्लासिफायर तक पहुंचाने के लिए एक ड्रैग बल उत्पन्न करता है और क्लासिफायर की घूर्णी गति एक केन्द्रापसारक बल उत्पन्न करती है जो कणों को क्लासिफायर से दूर खारिज कर देती है। जब किसी दिए गए कण द्रव्यमान के लिए इन दोनों बलों को बराबर किया जाता है, तो उस कण को क्लासिफायर व्हील के चेहरे पर स्वीकार या अस्वीकार किए जाने की समान संभावना होती है। वायु की मात्रा में परिवर्तन या क्लासिफायर गति में परिवर्तन के माध्यम से इन विरोधी ताकतों को बदलने के आधार पर, कण शीर्ष आकार के कट बिंदु को नियंत्रित किया जा सकता है।