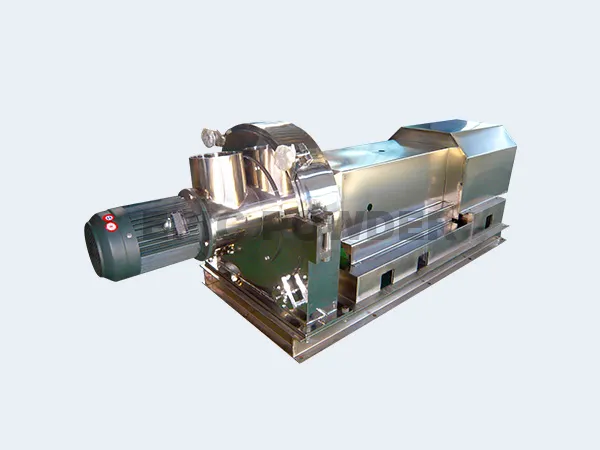

- Il design della struttura della testa del martello a doppia faccia migliora l'efficienza di macinazione.

- Metodo di alimentazione speciale, conveniente per la macinazione forzata.

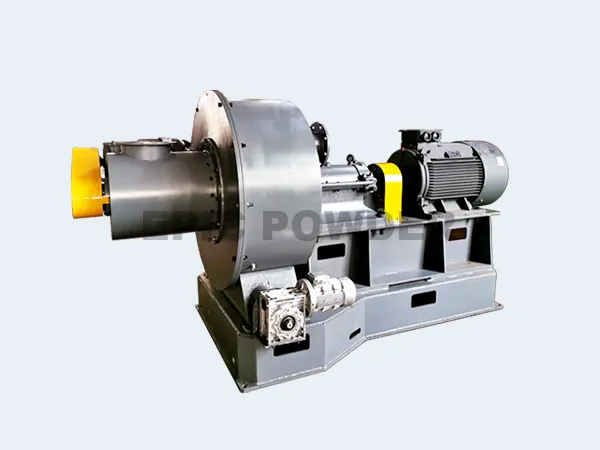

- Cuscinetto esterno, buona dissipazione del calore, raffreddamento naturale o raffreddamento ad acqua.

- La struttura della porta ad apertura laterale è comoda per la manutenzione e la pulizia manuale.

- Fornire diversi materiali da costruzione in base alle diverse esigenze del progetto, come acciaio al carbonio, acciaio inossidabile, acciaio resistente all'usura e rivestimento in ceramica.

- La base complessiva della struttura in acciaio favorisce il funzionamento stabile dell'apparecchiatura.

Operazione

Il mulino di classificazione ad aria richiede aria o gas per il trasporto, la riduzione delle dimensioni e la classificazione dell'aria del prodotto in lavorazione. L'aria o il gas vengono introdotti nel mulino di classificazione ad aria attraverso l'ingresso principale dell'aria e l'ingresso del prodotto. Fino a 30% del volume d'aria totale può essere introdotto all'ingresso del prodotto a seconda dell'applicazione. Il materiale di alimentazione viene convogliato pneumaticamente sotto vuoto o convogliato meccanicamente da una coclea, nell'ingresso di alimentazione del mulino insieme all'aria di processo. Idealmente, il materiale viene alimentato a velocità costante tramite un dispositivo di alimentazione volumetrico o gravimetrico.

Dopo aver attraversato l'ingresso di alimentazione, il materiale entra nella zona di macinazione. A questo punto, il materiale entra in contatto con la faccia dei martelli rotanti, dove avviene l'urto e il materiale viene frantumato in particelle più piccole. Situato intorno al perimetro della camera di macinazione è un "rivestimento multiplo del deflettore". Questo componente aiuta a rallentare la velocità periferica del prodotto e a deviarlo nuovamente nel percorso del martello per un impatto più efficiente e una riduzione delle dimensioni.

Il prodotto viene quindi convogliato verso l'alto dal flusso d'aria attraverso un gruppo schermo e deflettore che cambia la direzione della miscela prodotto/aria dirigendola verso la zona di classificazione. L'assieme di protezione e deflettore fornisce anche una separazione dell'area interna del mulino in due zone; una zona di macinazione e una zona di classificazione.

Una volta che il prodotto entra nella zona di classificazione, le particelle vengono presentate alla ruota del classificatore rotante, dove in base alle dimensioni e alla densità, le particelle passano attraverso il classificatore o le particelle sovradimensionate vengono respinte e ritornano alla zona di macinazione per un'ulteriore riduzione delle dimensioni. La miscela prodotto/aria lavorata quindi esce attraverso l'uscita del mulino.

Esistono due parametri principali che vengono utilizzati per controllare e modificare il punto di taglio delle particelle o la dimensione massima delle particelle; volume d'aria attraverso il mulino e velocità di rotazione del classificatore. Il flusso d'aria attraverso il mulino genera una forza di trascinamento per convogliare le particelle al classificatore e la velocità di rotazione del classificatore genera una forza centrifuga che allontana le particelle dal classificatore. Quando queste due forze sono equalizzate per una data massa di particella, quella particella ha la stessa probabilità di essere accettata o rifiutata davanti alla ruota del classificatore. Sulla base della variazione di queste forze opposte attraverso una variazione del volume d'aria o una variazione della velocità del classificatore, è possibile controllare il punto di taglio della dimensione superiore delle particelle.