- 水平分級設計、超微粉製造に適しており、ドイツの ZPS 空気分級機と同等の性能。

- 独自の研削構造と分級構造設計により、独特の研削効果を実現します。

- 流動性の悪い一部の材料の蓄積を避けるための特別な流れ場設計。

- 分級アペックスカットがより正確になり、製品の粒度分布がより狭くなります。

- 洗浄が容易で、頻繁に材料を交換する生産ニーズに適しています。

手術

空気分級機は、処理される製品の搬送、サイズ縮小、空気分級に空気またはガスを必要とします。空気またはガスは、メイン空気入口と製品入口を介して空気分級ミルに導入されます。用途に応じて製品入口に総空気量の30%まで導入可能です。供給材料は真空下で空気圧搬送されるか、オーガによって機械的にプロセス空気とともにミルの供給入口に搬送されます。理想的には、材料は容積測定または重量測定の供給装置を介して一定の速度で供給されます。

原料は供給入口を通過した後、粉砕ゾーンに入ります。この時点で、材料は回転ハンマーの面に接触し、そこで衝撃が発生し、材料はより小さな粒子に粉砕されます。粉砕チャンバーの周囲には「マルチ デフレクター ライナー」が配置されています。このコンポーネントは、製品の周速度を遅くし、製品をハンマーの経路に戻すのに役立ち、より効率的な衝撃とサイズの縮小を実現します。

次に、生成物は、生成物と空気の混合物の方向を変えながら分級ゾーンに導くシュラウドとバッフルのアセンブリを通って空気流によって上方に運ばれます。シュラウドとバッフルのアセンブリにより、ミルの内部領域が 2 つのゾーンに分離されます。粉砕ゾーンと分級ゾーン。

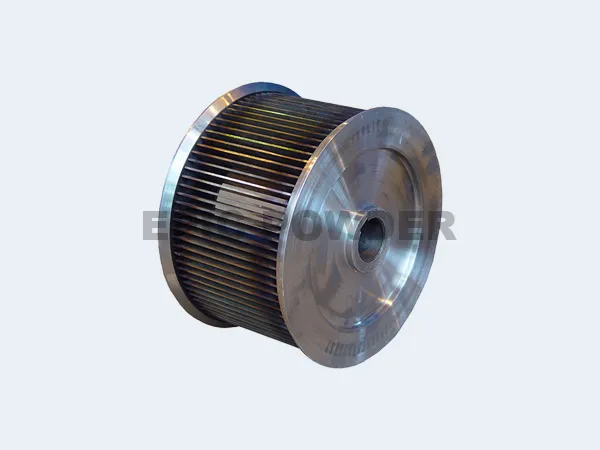

製品が分級ゾーンに入ると、粒子は回転する分級機ホイールに送られ、そこでサイズと密度に基づいて粒子が分級機を通過するか、またはサイズを超える粒子が拒否されて粉砕ゾーンに戻り、さらなるサイズ縮小が行われます。処理された製品と空気の混合物は、ミル出口から排出されます。

粒子のカットポイントまたは最大粒子サイズを制御および変更するために使用される主なパラメータは 2 つあります。ミルを通過する空気量と分級機の回転速度。ミルを通る空気流は抗力を発生させて粒子を分級機に運び、分級機の回転速度は遠心力を発生させて粒子を分級機から遠ざけます。これら 2 つの力が特定の粒子質量に対して等しくなる場合、その粒子は分級ホイールの面で受け入れられるか拒否される確率が等しくなります。空気量の変化または分級機の速度の変化によってこれらの反対の力を変化させることに基づいて、粒子の上部サイズのカットポイントを制御できます。

パラメータ

| モデル | 300 | 400 | 500 | 600 | 700 | 1000 | 1250 | 1500 |

|---|---|---|---|---|---|---|---|---|

| モーター出力(kw) | 7.5 | 22 | 30 | 37 | 45 | 75-90 | 132-160 | 200-250 |

| 回転数(rpm) | 7500 | 4800 | 4200 | 3500 | 3000 | 2100 | 1800 | 1500 |

| モーター出力(kw) | 3 | 5.5 | 7.5 | 15 | 15 | 22 | 30 | 45 |

| 回転数(rpm max) | 8500 | 6000 | 4650 | 4000 | 3300 | 2400 | 1900 | 1500 |

| 細かさ(μm) | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 | 5-300 |

| 能力(kg/h) | 2-100 | 10-1000 | 15-1500 | 20-2000 | 18-1800 | 45-4500 | 75-7500 | 100-10000 |