Air Classifying Mill-systemet er tilgjengelig i et bredt spekter av størrelser, konstruksjonsmaterialer, finish, trykk- og vakuumdesign, systemkonfigurasjoner og kontrollskjemaer.

På grunn av luftklassifiseringsmøllens krav til forhold mellom luft og material, kan varmefølsomme materialer håndteres uten produktforringelse. Ved fresing av hygroskopiske materialer kan kondisjonert inntaksluft brukes for å redusere fuktighet i systemet. I høytemperaturtørkingsapplikasjoner kan lagerhuset isoleres og luftes for å beskytte lagrene. Kvernen kan også operere med kjølt luft for varmefølsomme materialer for å hindre oppbygging og for mer effektiv sliping.

Hvis applikasjonen din krever hyppig produktbytte med rengjøring i mellom, kan det være lurt å vurdere vår luftklassifiseringsmølle-design. Denne møllen har flere unike funksjoner som gjør at den raskt og enkelt kan demonteres og rengjøres.

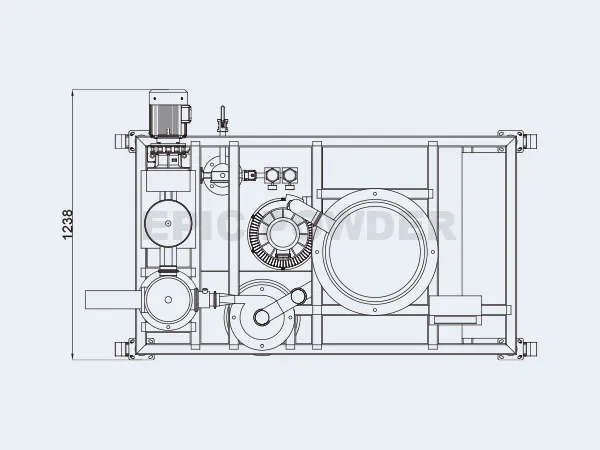

Tre-i-ett kombinert struktur, integrer jetmill, luftklassifiserer og slagmøller.

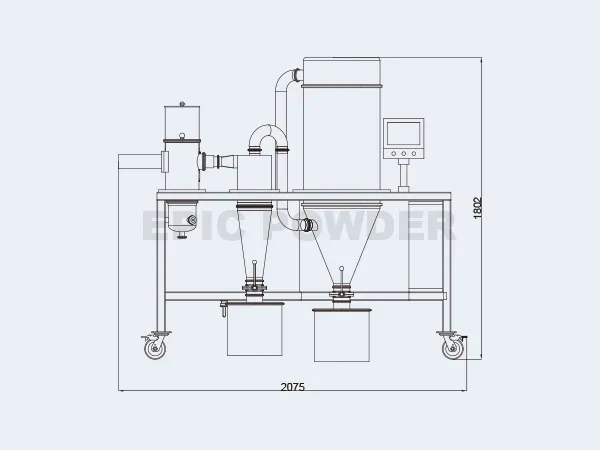

- Utstyret har kompakt struktur, praktisk betjening og ombygging og liten installasjonsplass.

- Nøkkeldelene kan være laget av helkeramisk struktur, null metallforurensning.

- Slipeprosessen kan beskyttes av inert atmosfære, som har en høy sikkerhetsfaktor.

- Spesielt egnet for forskning og utvikling og testing av nye produkter i vitenskapelige forskningsinstitutter, høyskolelaboratorier, fabrikkforskningsinstitutter og fabrikklaboratorier.

Operasjon

Air Classifying Mill krever luft eller gass for transport, størrelsesreduksjon og luftklassifisering av produktet som behandles. Luft eller gass introduseres til Air Classifying Mill via hovedluftinntaket og produktinntaket. Så mye som 30% av det totale luftvolumet kan introduseres ved produktinntaket avhengig av bruken. Matemateriale transporteres pneumatisk under vakuum eller transporteres mekanisk av en skruskrue, inn i mateinntaket til møllen sammen med prosessluften. Ideelt sett mates materialet med en konstant hastighet via en volumetrisk eller gravimetrisk mateanordning.

Etter å ha passert gjennom innløpet, kommer materialet inn i malingssonen. På dette tidspunktet kommer materialet i kontakt med overflaten til de roterende hammerne, hvor støt finner sted og materialet brytes til mindre partikler. Plassert rundt omkretsen av slipekammeret er en "multiple deflector liner". Denne komponenten hjelper til med å redusere periferihastigheten til produktet og bøye det tilbake inn i hammerbanen for mer effektiv slag- og størrelsesreduksjon.

Produktet blir deretter transportert oppover av luftstrømmen gjennom en skjerm og ledeplate som endrer retningen på produkt/luftblandingen mens den dirigeres til klassifiseringssonen. Dekselet og ledeplaten gir også en separasjon av møllens indre område i to soner; en slipesone og en klassifiseringssone.

Når produktet kommer inn i klassifiseringssonen, presenteres partiklene til det roterende klassifiseringshjulet, der partiklene, basert på størrelse og tetthet, enten passerer gjennom klassifiseringsapparatet eller overdimensjonerte partikler avvises og strømmer tilbake til malingssonen for ytterligere størrelsesreduksjon. Den behandlede produkt/luftblandingen går deretter ut gjennom mølleutløpet.

Det er to hovedparametere som brukes til å kontrollere og endre partikkelkuttepunkt eller maksimal partikkelstørrelse; luftvolum gjennom møllen og rotasjonshastigheten til klassifisereren. Luftstrømmen gjennom møllen genererer en motstandskraft for å transportere partiklene til klassifisereren og rotasjonshastigheten til klassifisereren genererer en sentrifugalkraft som avviser partiklene bort fra klassifisereren. Når disse to kreftene utjevnes for en gitt partikkelmasse, har den partikkelen like stor sannsynlighet for å bli akseptert eller forkastet ved forsiden av klassifiseringshjulet. Basert på å variere disse motstridende kreftene enten gjennom en endring i luftvolum, eller en endring i klassifiseringshastighet, kan partikkelens toppstørrelse kuttepunkt kontrolleres.