O sistema Air Classifying Mill está disponível em uma ampla variedade de tamanhos, materiais de construção, acabamentos, designs de pressão e vácuo, configurações de sistema e esquemas de controle.

Devido ao requisito de relação ar/material do Moinho de Classificação de Ar, materiais sensíveis ao calor podem ser manuseados sem degradação do produto. Ao fresar materiais higroscópicos, o ar de entrada condicionado pode ser usado para reduzir a umidade no sistema. Em aplicações de secagem em alta temperatura, a carcaça do rolamento pode ser isolada e purgada com ar para proteger os rolamentos. O moinho também pode operar com ar resfriado para materiais sensíveis ao calor, para evitar acúmulos e para uma moagem mais eficiente.

Se a sua aplicação exigir trocas frequentes de produto com limpeza intermediária, você pode considerar nosso projeto de moinho de classificação de ar. Este moinho incorpora vários recursos exclusivos que permitem que seja desmontado e limpo de forma rápida e fácil.

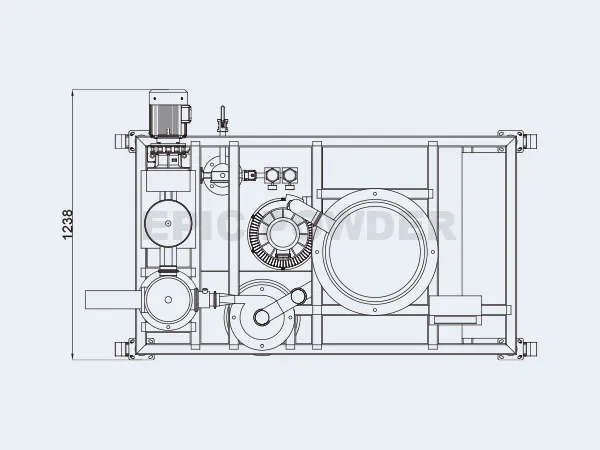

Estrutura combinada três em um, integra moinho a jato, classificador de ar e moinhos de impacto.

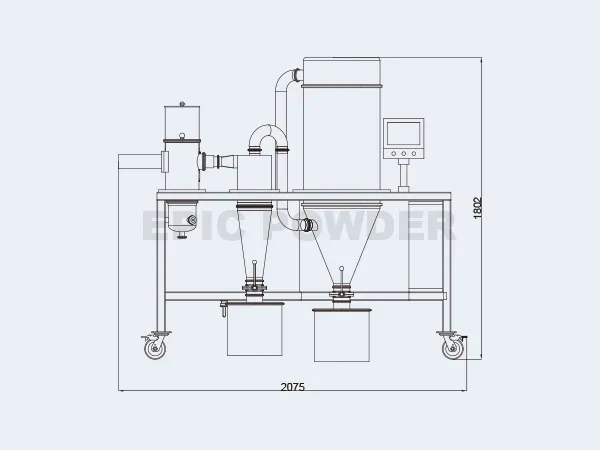

- O equipamento possui estrutura compacta, operação e conversão convenientes e pequeno espaço de instalação.

- As peças principais podem ser feitas de estrutura totalmente em cerâmica, com zero poluição metálica.

- O processo de moagem pode ser protegido por atmosfera inerte, que possui alto fator de segurança.

- Especialmente adequado para pesquisa, desenvolvimento e teste de novos produtos em institutos de pesquisa científica, laboratórios universitários, institutos de pesquisa de fábricas e laboratórios de fábricas.

Operação

O Moinho Classificador de Ar requer ar ou gás para o transporte, redução de tamanho e classificação do ar do produto sendo processado. Ar ou gás é introduzido no Moinho Classificador de Ar através da entrada de ar principal e da entrada de produto. Até 30% do volume total de ar podem ser introduzidos na entrada do produto, dependendo da aplicação. O material de alimentação é transportado pneumaticamente sob vácuo ou mecanicamente por um trado, para a entrada de alimentação do moinho junto com o ar do processo. Idealmente, o material é alimentado a uma taxa constante através de um dispositivo de alimentação volumétrico ou gravimétrico.

Após passar pela entrada de alimentação, o material entra na zona de moagem. Neste ponto, o material entra em contato com a face dos martelos rotativos, onde ocorre o impacto e o material é fraturado em partículas menores. Situado ao redor do perímetro da câmara de moagem está um “revestimento defletor múltiplo”. Este componente ajuda a diminuir a velocidade periférica do produto e a desviá-lo de volta para o caminho do martelo para um impacto mais eficiente e redução de tamanho.

O produto é então transportado para cima pela corrente de ar através de um conjunto de cobertura e defletor que muda a direção da mistura produto/ar enquanto a direciona para a zona de classificação. O conjunto de cobertura e defletor também proporciona uma separação da área interna do moinho em duas zonas; uma zona de moagem e uma zona de classificação.

Assim que o produto entra na zona de classificação, as partículas são apresentadas à roda classificadora rotativa, onde, com base no tamanho e na densidade, as partículas passam pelo classificador ou as partículas superdimensionadas são rejeitadas e fluem de volta para a zona de moagem para redução adicional de tamanho. A mistura produto processado/ar sai então pela saída do moinho.

Existem dois parâmetros principais que são usados para controlar e alterar o ponto de corte das partículas ou o tamanho máximo das partículas; volume de ar através do moinho e velocidade de rotação do classificador. O fluxo de ar através do moinho gera uma força de arrasto para transportar as partículas para o classificador e a velocidade de rotação do classificador gera uma força centrífuga que rejeita as partículas para longe do classificador. Quando essas duas forças são equalizadas para uma determinada massa de partícula, essa partícula tem igual probabilidade de ser aceita ou rejeitada na face da roda classificadora. Com base na variação dessas forças opostas através de uma mudança no volume de ar ou na velocidade do classificador, o ponto de corte do tamanho superior da partícula pode ser controlado.