Hava Sınıflandırmalı Değirmen sistemi, çok çeşitli ebatlarda, yapı malzemelerinde, kaplamalarda, basınç ve vakum tasarımlarında, sistem konfigürasyonlarında ve kontrol şemalarında mevcuttur.

Hava Sınıflandırma Değirmeninin hava-malzeme oranı gerekliliği nedeniyle, ısıya duyarlı malzemeler, ürün bozulmadan işlenebilir. Higroskopik malzemeleri öğütürken, sistemdeki nemi azaltmak için şartlandırılmış giriş havası kullanılabilir. Yüksek sıcaklıkta kurutma uygulamalarında, yatakları korumak için yatak muhafazası yalıtılabilir ve havası alınabilir. Değirmen ayrıca ısıya duyarlı malzemelerde birikmeyi önlemek ve daha verimli öğütme için soğutulmuş hava ile çalışabilir.

Uygulamanız, arada temizlik ile sık sık ürün değişimi gerektiriyorsa, Havalı Sınıflandırma Değirmeni tasarımımızı düşünebilirsiniz. Bu değirmen, hızlı ve kolay bir şekilde demonte edilmesine ve temizlenmesine olanak tanıyan birkaç benzersiz özelliği bünyesinde barındırır.

Üçü bir arada birleşik yapı, jet değirmeni, hava sınıflandırıcı ve darbeli değirmenleri entegre edin.

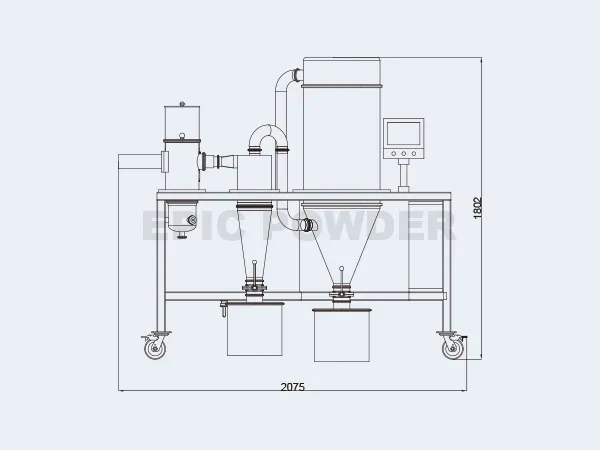

- Ekipman, kompakt yapıya, rahat kullanım ve dönüştürmeye ve küçük kurulum alanına sahiptir.

- Anahtar parçalar tamamen seramik yapıdan, sıfır metal kirliliğinden yapılabilir.

- Öğütme işlemi, yüksek güvenlik faktörüne sahip inert atmosfer ile korunabilir.

- Bilimsel araştırma enstitülerinde, üniversite laboratuvarlarında, fabrika araştırma enstitülerinde ve fabrika laboratuvarlarında yeni ürünlerin araştırılması, geliştirilmesi ve test edilmesi için özellikle uygundur.

Operasyon

Hava Sınıflandırma Değirmeni, işlenmekte olan ürünün taşınması, boyut küçültülmesi ve hava sınıflandırması için hava veya gaz gerektirir. Ana hava girişi ve ürün girişi yoluyla Hava Sınıflandırma Değirmenine hava veya gaz verilir. Uygulamaya bağlı olarak toplam hava hacminin 30% kadarı ürün girişinden verilebilir. Besleme malzemesi, proses havasıyla birlikte değirmenin besleme girişine vakum altında pnömatik olarak veya bir burgu ile mekanik olarak taşınır. İdeal olarak, malzeme hacimsel veya gravimetrik bir besleme cihazı aracılığıyla sabit bir oranda beslenir.

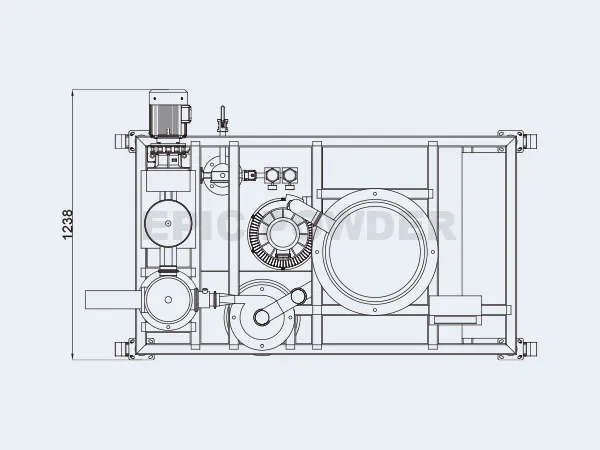

Besleme girişinden geçtikten sonra malzeme öğütme bölgesine girer. Bu noktada malzeme, darbenin meydana geldiği ve malzemenin daha küçük parçacıklara kırıldığı döner çekiçlerin yüzü ile temas eder. Öğütme odasının çevresine bir "çoklu saptırma astarı" yerleştirilmiştir. Bu bileşen, daha verimli darbe ve boyut küçültme için ürünün çevresel hızının yavaşlatılmasına ve darbe yoluna geri saptırılmasına yardımcı olur.

Ürün daha sonra ürün/hava karışımının yönünü değiştirerek sınıflandırma bölgesine yönlendiren bir örtü ve bölme düzeneği aracılığıyla hava akımıyla yukarı doğru taşınır. Örtü ve bölme tertibatı ayrıca değirmen iç alanının iki bölgeye ayrılmasını sağlar; bir öğütme bölgesi ve bir sınıflandırma bölgesi.

Ürün sınıflandırma bölgesine girdikten sonra parçacıklar dönen sınıflandırıcı çarka sunulur; burada boyut ve yoğunluğa bağlı olarak parçacıklar ya sınıflandırıcıdan geçer ya da büyük boyutlu parçacıklar reddedilir ve ilave boyut küçültme için öğütme bölgesine geri akar. İşlenen ürün/hava karışımı daha sonra değirmen çıkışından çıkar.

Parçacık kesme noktasını veya maksimum parçacık boyutunu kontrol etmek ve değiştirmek için kullanılan iki ana parametre vardır; değirmendeki hava hacmi ve sınıflandırıcının dönme hızı. Değirmenden geçen hava akışı, parçacıkları sınıflandırıcıya iletmek için bir sürükleme kuvveti oluşturur ve sınıflandırıcının dönme hızı, parçacıkları sınıflandırıcıdan uzaklaştıran bir merkezkaç kuvveti oluşturur. Belirli bir parçacık kütlesi için bu iki kuvvet eşitlendiğinde, bu parçacığın sınıflandırıcı çarkın yüzünde eşit kabul veya reddedilme olasılığı vardır. Hava hacmindeki bir değişiklikle veya sınıflandırıcı hızındaki bir değişiklikle bu karşıt kuvvetlerin değiştirilmesine bağlı olarak, partikül üst boyutu kesme noktası kontrol edilebilir.